绿

色

干

杯

零

碳

啤

酒

液体面包遇到综合能源

啤酒碳排“喝”到“零”

从金色麦粒到

泛起洁白泡沫的啤酒

这其中蕴藏的

能量流动与碳足迹重塑

远比您想象的更加精彩

PART 1

启程

高碳的传统酿造之路

啤酒的诞生始于麦芽的糖化。在传统的酿造车间里,麦芽需要经历45℃、63℃、72℃的温度阶段,最后在煮沸锅中沸腾60-90分钟。这一过程需要消耗大量蒸汽,通常来自燃气锅炉。每生产一吨蒸汽就会排放二百多公斤二氧化碳。

随后是冷却环节。麦汁需要迅速从沸腾温度冷却到发酵温度,这个过程需要巨大的制冷量。传统制冷系统耗电惊人,约占啤酒厂总用电量的30%。

清洗与杀菌是另一个隐形能耗环节。为了保证食品安全和风味纯净,啤酒厂必须执行极其严格的CIP、SIP流程。例如,每个发酵罐、管道、灌装设备都需要用热水反复清洗,这些热能常常来自化石燃料,不仅产生高碳排,还要消耗巨量的水资源。

在这条传统路径上,每生产1000升啤酒,就会产生约150-200公斤的二氧化碳排放。啤酒的碳排放,远比人们想象的要沉重。

PART 2

转变

遇到智慧综合能源

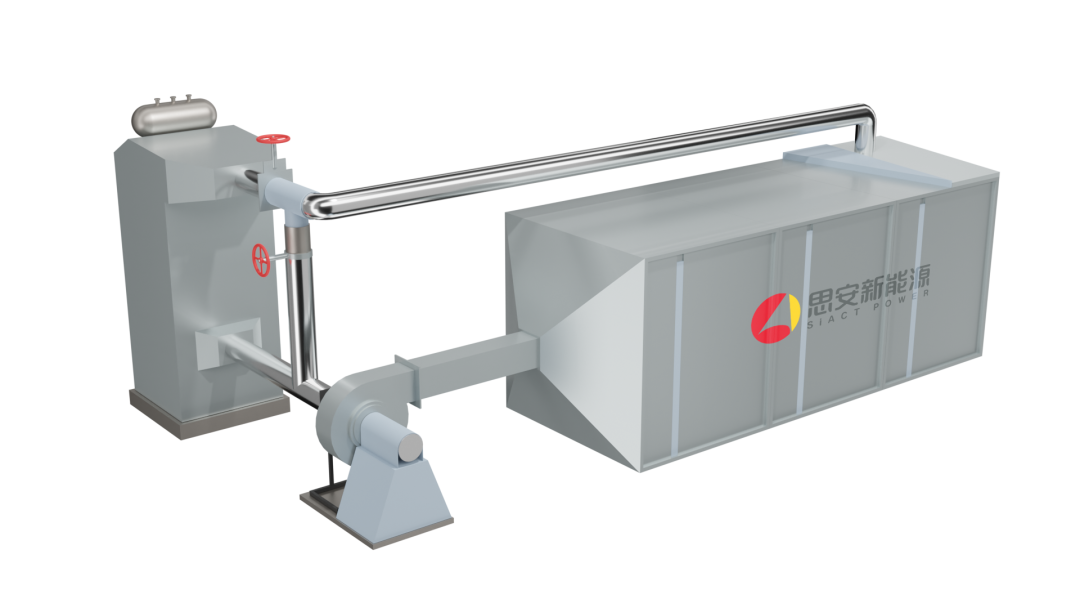

有一天,思安新能源的技术团队来到了啤酒厂,他们带着智慧综合能源解决方案,让啤酒的碳足迹之旅开始了根本性的转变。

零碳蒸汽

零碳供汽系统彻底改变了能源游戏规则。采用电储热锅炉系统替代天然气锅炉供汽的方式,不仅降低了碳排放,还能减少30%的供汽成本。如果采用绿电驱动,甚至能实现供汽环节的零碳化。

在蒸汽热泵、机械式蒸汽压缩热泵(MVR)的帮助下,煮沸产生的二次蒸汽不再被浪费,而是经过压缩提温提压后重新用于加热麦汁。这种高效系统可以使煮沸环节的蒸汽消耗大幅下降,啤酒也因此减轻了碳负担。

技术团队还利用“工艺循环用热解决方案”,解决糖化煮沸过程的高能耗与高排放问题。这个创新方案通过蒸汽压缩机将低温二次蒸汽压缩升温至100℃以上,再将其导入蒸发器用于预热新麦汁,实现热能的高效循环利用。

更令人惊喜的是,这个方案不仅能大幅降低能耗,还能更好地保留酒花香气,减少热敏感物质的破坏,让啤酒的风味更加纯净出色。与传统工艺相比,新方案的蒸发率可灵活调节,甚至能达到50%以上;能耗降低40-60%,工艺流程时间也大幅缩短,同时还能更有效地去除DMS前驱体,全面提升酿造效率和最终品质。

零碳热水

技术团队还打造了零碳供热水系统解决方案、高效制冷系统解决方案。

这当中的“冷热联供”系统,真正实现了能源的梯级利用。蒸汽冷凝水不再直接排放,而是先驱动吸收式制冷机为生产供冷,再通过热泵技术提升温度后重新用于清洗和杀菌。

这种模式下,以往被浪费的生产余热就可以满足CIP、SIP系统的大部分热水需求。与直接使用蒸汽换热装置相比,新系统显著降低了蒸汽消耗,真正实现了能源的"吃干榨净",几乎没有任何浪费。

高效制冷

在制冷站,智慧制冷系统正在重新定义冷却效率。E-DOMs™制冷智控系统可以根据实时负荷需求,自动优化制冷主机、冷却塔和泵组的运行状态,让每一度电都发挥最大冷却效果。

智能管理和调度

以上改造仅仅是整个工厂能源系统优化的一部分。在能源管控中心,技术专家还为啤酒厂装上了“智慧大脑”——能源管理系统。这个系统就像一位不知疲倦的能源管家,24小时监控着水、电、汽、冷等各种能源消耗。在AI Engineer Agent的加持下,它能够预测未来的能源需求,自动优化设备运行组合,让每一份能源都发挥最大价值。

……

PART 3

新生

零碳啤酒的诞生

如今,啤酒的碳足迹已经大幅减轻。每1000升啤酒的碳排放量从原来的150-200公斤降至50-70公斤,降幅超过60%。

这一成果的背后,能源系统优化的整体协同与智能调控至关重要——从糖化、煮沸、冷却,到清洗和杀菌,每一环节的能耗和排放都被精准“锁紧”,每一份能量都被循环利用。

更重要的是,这不仅仅是一组冰冷的数字。通过绿电驱动、余热回收利用和智慧管理等措施,啤酒真正实现了从“高碳酿造”到接近“零碳酿造”的跨越。如果工厂的整个能源系统全部采用绿电,那么从酿造到灌装,啤酒制造几乎不再依赖化石能源,碳排放在此基础上还可进一步降低。

这不仅是一瓶啤酒的改变,更是一个行业的变革。智慧综合能源解决方案可以帮助越来越多的啤酒厂实现:

低碳转型

通过电气化、余热利用和系统优化等,实现啤酒生产制造过程的低碳转型,显著减轻环境负担。

品牌价值提升

零碳啤酒成为绿色消费的新选择,帮助啤酒企业赢得环保意识强烈的消费者青睐。

举杯时刻,敬绿色未来

当啤酒身着“零碳”新装、与您再次相遇,每一瓶啤酒承载的都是一段崭新的旅程。这段旅程始于阳光、绿色与智慧,归于您手中这一杯清澈醇香。

愿每一瓶啤酒,都能成为可持续发展之路的甘露;每一口醇香,都在诉说节能降碳的动人故事。

END